Tomra Recycling e l'impianto norvegese di IVAR hanno dimostrato che la selezione dei rifiuti misti prima dello smaltimento rappresenta una soluzione più efficace rispetto alla raccolta differenziata. L'ottimizzazione della tecnologia di selezione dei rifiuti misti all'interno dell'impianto ha aumentato i tassi di recupero dal 28% all'82% e ha raggiunto tassi di riciclo del 56,4%, anticipando così, gli obiettivi di riciclo richiesti dall'UE per il 2025

Situata a Forus, tra le città di Stavanger e Sandnes nel sud-ovest della Norvegia, IVAR gestisce l'intera raccolta di rifiuti residui e indifferenziati di 10 comuni di circa 325.000 abitanti. Grazie al suo avanzato impianto di selezione di rifiuti solidi urbani, è in grado di recuperare volumi elevati di materiali riciclabili prima dell'incenerimento, riducendo le emissioni di CO2 e la dipendenza globale dalle materie prime vergini, fornendo materiale riciclato di alta qualità per nuovi prodotti e imballaggi.

Quando gli obiettivi di riciclo locali e internazionali hanno iniziato a essere sempre più rigorosi, IVAR ha riconosciuto la necessità di migliorare i metodi di gestione dei rifiuti, studiando più nel dettaglio il potenziale nascosto dei rifiuti domestici locali. L'azienda si è così rivolta a Tomra Recycling con l'obiettivo di trovare l'approccio più efficace ed ecologico per ottimizzare la gestione dei rifiuti. Per individuare le opportunità di miglioramento della selezione dei rifiuti misti e valutare il potenziale di rendimento, l'impianto ha inviato dei campioni di rifiuti solidi urbani locali al centro di prova Tomra in Germania. Qui, i materiali inviati sono stati sottoposti a test approfonditi sulle selezionatrici dell'azienda. L'analisi dei test ha evidenziato che, mentre per la carta il recupero dai flussi di RSU ha funzionato piuttosto bene, per il recupero della plastica c'era ancora margine di miglioramento. Questa analisi ha inoltre rivelato che i rifiuti domestici contenevano elevate quantità di plastica riciclabile, anche se erano destinati a essere smaltiti separatamente.

Valutazione di nuove opportunità

Sulla base dell'analisi e delle possibilità ancora inesplorate di selezione dei rifiuti solidi urbani, è stato sviluppato un nuovo business case. Il risultato? la realizzazione di un nuovo impianto di selezione di rifiuti misti completamente automatizzato che include nuove strutture per la trasformazione della plastica e la selezione della carta, nonché l'eliminazione della raccolta differenziata della plastica a livello locale. Se in passato erano raccolti separatamente, ora i rifiuti plastici possono essere smaltiti insieme ai rifiuti indifferenziati e recuperati dal nuovo impianto. Di conseguenza, solo i rifiuti residui dell'impianto sono trasportati al termovalorizzatore e utilizzati per la produzione di elettricità ed energia per i sistemi di teleriscaldamento. In sintesi, tutti i materiali scartati dal comune vengono trasformati nuovamente in valore nel modo migliore possibile.

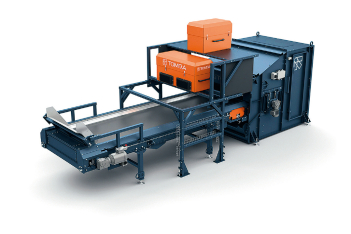

Il progetto di costruzione dell'impianto è iniziato a fine 2014 con la scelta di Sutco Recycling Technik come fornitore per l'impianto combinato di selezione di rifiuti residui e carta di IVAR. Sutco, a sua volta, ha scelto Tomra Recycling come partner di progetto per i sistemi di selezione. Da quando il nuovo impianto è entrato in funzione nel gennaio 2019, 22 delle modernissime unità di selezione AUTOSORT® di Tomra selezionano in modo efficiente ed efficace plastica (PET, PS, LDPE, HDPE, PP) e carta (carta mista, cartone, cartone per bevande) dai rifiuti residui (indifferenziata). Dai rifiuti residui vengono inoltre recuperati anche i metalli (alluminio, acciaio).

Combinando i più avanzati processi, sistemi e tecnologie di selezione, l'impianto di selezione dei rifiuti punta al raggiungimento di diversi obiettivi: selezionare quasi tutte le plastiche PE, PP, PS o PET riciclabili (riciclo meccanico), selezionare il 95% delle frazioni scansionate e ottenere tassi di purezza del 95-98%.

Dai rifiuti misti alle monofrazioni riciclabili

Oggi IVAR è in grado di processare 40 tonnellate di RSU all'ora, da cui vengono separati carta, plastica, metalli e residui in diverse fasi.

Preselezione

Una volta immesso nell'impianto dopo essere stato raccolto, il materiale > 350 mm viene selezionato da un vaglio "finger screen" e triturato in pezzi più piccoli prima di essere separato da due vagli a tamburo secondo tre dimensioni prestabilite: 0-60 mm, 60-150 mm e 150-320 mm. In una seconda fase, le macchine AUTOSORT di Tomra recuperano il 90% delle frazioni plastiche di medie (60-150 mm) e grandi dimensioni (150-320 mm) prima di estrarre la carta mista. In ultima fase, magneti e correnti parassite rimuovono i metalli ferrosi e non ferrosi.

Recupero di plastica e carta

Dopo che la plastica è stata preselezionata, viene ulteriormente classificata per tipo di materiale. In una prima fase, i separatori balistici separano le pellicole plastiche dalle plastiche rigide. In seguito, 14 macchine AUTOSORT® separano la plastica rigida in PP, HDPE, PS, PET e creano una frazione pulita di film plastici LDPE. Per aumentare ulteriormente i livelli di purezza, queste frazioni di materiale pulito vengono sottoposte a una seconda fase di selezione, effettuata sempre da macchine AUTOSORT®, per rimuovere i restanti contaminanti. Le frazioni finali di PS e PET di alta qualità vengono poi organizzate in balle specifiche per il tipo di materiale e inviate a diversi impianti di riciclo meccanico in Europa. LDPE, HDPE e PP vengono lavati, asciugati e pellettizzati nell'impianto di Forus e venduti come pellet.

Contemporaneamente, la frazione di carta mista, come anche la carta mista e il cartone provenienti dalla raccolta differenziata, vengono trattati in una linea di selezione separata. Delle 23.250 tonnellate di carta selezionata per ciclo, il 95,7% del materiale alimentato viene trasformato in quattro sottoprodotti della carta destinati al commercio come De-ink, ECC (cartone ondulato), Tetra Pak e cartone.

In prima linea con le tecnologie Tomra

Tomra ha fornito, all'impianto di selezione rifiuti di Ivar, 22 macchine AUTOSORT® di ultima generazione per il recupero di carta e plastica dai rifiuti domestici. La rivoluzionaria tecnologia e le caratteristiche all'avanguardia rendono AUTOSORT® un prodotto unico nel suo genere.

Dotata di una sofisticata tecnologia di selezione a infrarossi, che combina il vicino infrarosso (NIR) e la spettrofotometria visibile (VIS), la macchina è in grado di identificare e separare con precisione e rapidità i diversi materiali in base a tipologia e colore. A Forus, le macchine AUTOSORT® selezionano la carta in quattro frazioni predefinite e la plastica in sei frazioni. La precisione di selezione è principalmente basata sulla tecnologia integrata e brevettata FLYING BEAM®, che distribuisce uniformemente la luce sul nastro trasportatore e scansiona e analizza tutto il materiale che passa attraverso lo scanner. Il sensore invia il rispettivo segnale ai blocchi valvole della macchina, i quali trasformano le informazioni rilevate dallo scanner in azione, espellendo o rilasciando gli articoli scansionati.

Rudolf Meissner, Responsabile supervisore dei sistemi di selezione dei rifiuti di IVAR, ha dichiarato: "Le selezionatrici Tomra e la consulenza fornita dall'azienda ci hanno convinto da subito. Come abbiamo potuto sperimentare in prima persona, rappresentano uno strumento essenziale per la selezione automatizzata dei rifiuti, in grado di ottenere tassi di produttività e livelli di resa e purezza elevati; questo è un obiettivo che tutti gli impianti di selezione perseguono e anche il motivo per cui queste macchine dovrebbero essere presenti in tutti i più moderni impianti di selezione e riciclo. Grazie anche al servizio affidabile, abbiamo potuto trasformare il nostro processo di selezione dei rifiuti in un'attività vantaggiosa e competitiva".

All'inizio delle attività, nel 2019, IVAR si è posta l'obiettivo generale di recuperare quasi tutti i tipi di plastica (PE, PP, PS, PET) e l'obiettivo più concreto di raggiungere tassi di purezza del 95-96% nella selezione di LDPE, PP, HDPE, PS e PET. Grazie alle selezionatrici ultraprecise, l'obiettivo dell'impianto è diventato presto realtà, raggiungendo tassi di purezza fino al 98%. Per quanto riguarda il recupero della carta, le analisi sulla selezione hanno dimostrato che oltre l'85% dei cartoni per bevande presente nei rifiuti residui domestici è stato separato correttamente dal flusso.

Una nuova vita per la plastica

Dopo l'estrazione dei materiali riciclabili dal materiale in entrata, le frazioni selezionate subiscono diversi trattamenti di riciclo in loco. Mentre le balle omogenee di PET e PS e i metalli ferrosi e non ferrosi sono venduti agli impianti di riciclo europei, le poliolefine (LDPE, HDPE e PP) sono triturate in scaglie, lavate a caldo, asciugate e pellettizzate in loco prima di essere vendute come materie prime industriali. In questo modo si evita di incenerire migliaia di tonnellate di PE e PP recuperate dai rifiuti solidi urbani e di utilizzarle per la produzione di riciclati PO di alta qualità.

Una riduzione significativa dell'impatto ambientale

Il business case di IVAR dimostra come la selezione prima dello smaltimento sia in grado di preservare i materiali riciclabili che in passato venivano inceneriti e contribuire notevolmente alla salvaguardia del clima. Prima dell'apertura dell'impianto di selezione dei rifiuti, il tasso di raccolta differenziata nell'area servita da IVAR era alto: il 65% dei rifiuti raccolti nei comuni era differenziato. Tuttavia, oggi, con l'impianto pienamente operativo, i tassi di recupero dei materiali riciclabili sono pari al 74%.

Da un punto di vista ambientale, la selezione, il recupero e il riciclo della plastica proveniente dai flussi di rifiuti misti, a differenza della sola raccolta differenziata, porta a una riduzione delle emissioni di CO2 su due fronti. In primo luogo, si incenerisce meno plastica, che ha un alto potere calorifico se comparata al carbon fossile. In secondo luogo, la fornitura di plastica riciclata di alta qualità riduce la domanda di produzione primaria di questo materiale. In questo modo, IVAR contribuisce a fornire materiale ecosostenibile e lavora in linea con i principi di un'economia circolare, con una conseguente riduzione di 33.000 tonnellate di emissioni di CO2 all'anno, che equivale alla non circolazione di 20.000 auto a benzina.

Uno sguardo al passato e uno al futuro

I risultati dimostrano chiaramente che la selezione dei rifiuti solidi urbani prima dell'incenerimento offre numerosi vantaggi: in Norvegia, l'esigenza di effettuare la raccolta differenziata degli imballaggi in plastica è stata eliminata insieme ai relativi costi e permette a IVAR di fornire materiale riciclato sul mercato pronto per la realizzazione di nuovi prodotti e imballaggi, riducendo considerevolmente l'impronta di CO2.

Intervista a Alessandro Granziera, Sales Manager Tomra Recycling

La lente circolare di Tomra a Ecomondo

Dal 14 gennaio è scattato in Italia il divieto di vendere diversi prodotti di plastica usa-e-getta. Il decreto legislativo italiano 196/2021 è figlio della direttiva Europea SUP (Single Use Plastic) introdotta con il preciso intento di ridurre la dispersione nell’ambiente di plastica monouso, non biodegradabile e non compostabile. Secondo Greenpeace ogni anno circa 8 tonnellate di plastiche monouso e microplastiche arrivano in mare rilasciando sostanze tossiche e mettendo in pericolo la biodiversità marina. Dati del genere, aggravati dall’incremento durante la pandemia del consumo di plastica usa-e-getta, non possono far altro che imporre una riflessione sulla necessità di adoperare scelte più consapevoli premiando chi, grazie alla tecnologia, è in grado di promuovere una vera e propria rivoluzione Green.

Ed è in occasione di Ecomondo, che abbiamo avuto modo di confrontarci su queste tematiche con Alessandro Granziera, Sales Manager Tomra Recycling. Il grande evento dedicato all’economia circolare e alla transizione ecologica che quest’anno si è tenuto in presenza a Rimini, dopo l’anno di fermo a causa dell’emergenza sanitaria, è stata la circostanza giusta per rincontrare e toccare con mano i prodotti Tomra presenti in fiera, come la nuova generazione di Autosort lanciata sul mercato un anno fa e già diventata un best seller.

L’azienda norvegese, consapevole delle richieste sempre più pressanti dei consumatori, non solo fornisce un’ampia gamma di soluzioni basate su sensori, che permettono un recupero ottimale delle risorse, ma anticipa i megatrend in tema di riciclo promuovendo una gestione olistica dei rifiuti. In quest’intervista Alessandro Granziera ci fa entrare nel mondo Tomra dove l’obiettivo è sempre “chiudere il cerchio dei rifiuti”.

Quali sono i trend globali nel settore del riciclo e qual è la risposta di Tomra alle richieste dei consumatori e del mercato?

Il trend globale legato ai temi dell’economia circolare è quello di puntare ad un recupero maggiore di materiale privilegiando non solo la quantità ma anche la qualità, per farlo è necessario adoperare un approccio olistico che includa i diversi attori della value chain.

Tomra Recycling opera, tramite le sue divisioni, su più fronti. Il team della Circular Economy di Tomra si occupa di far dialogare tutti gli attori della filiera; dai produttori di plastica vergine, interessati ad introdurre una quota di riciclato all’interno dei loro manufatti, ai converter che hanno la necessità di sviluppare un design del packaging che possa consentire a un determinato prodotto di essere riciclato più facilmente. Una forte spinta al cambiamento è data in questa fase anche dai consumatori. Il tema della plastica negli oceani ha spinto molti ad essere più esigenti e attenti sia al momento dell’acquisto dei prodotti sia nel loro corretto smaltimento. La recente legislazione viaggia in questo senso, alzando il target in materia di riciclo. In Italia abbiamo la necessità di aumentare la capacità di selezione dei rifiuti derivanti dalla raccolta porta a porta e di ridurre gli scarti di fine processo.

Nel raggiungimento di questi nuovi target quale sarà il ruolo delle macchine di selezione?

Le macchine di selezione costituiscono il cuore e il cervello di ogni impianto e del processo di riciclo essendo in grado di aumentare la qualità e la resa del materiale selezionato. Per questo motivo è importante che le macchine garantiscano delle performance costanti nel tempo in modo che i clienti debbano occuparsi solo della manutenzione ordinaria. Devono essere in grado di lavorare h24 garantendo sempre la stessa qualità del materiale in uscita anche a fronte di diverso materiale in entrata.

In cosa consiste la tecnologia Tomra?

La tecnologia di selezione Tomra si basa da sempre sui sensori, nel nostro portfolio offriamo diverse soluzioni pensate e sviluppate per varie applicazioni. I sensori ad alta risoluzione di Tomra Recycling raccolgono dati relativi a molteplici caratteristiche in modo da garantire l’identificazione precisa di un’ampia gamma di materiali ed ottenere frazioni di maggiore purezza dal riciclo e dai flussi di rifiuto.

Parlando del nostro Paese, quali sono le peculiarità del mercato italiano?

Per quanto riguarda il mercato italiano stiamo registrando investimenti mirati nel Centro-Sud per riuscire a gestire i rifiuti, che a causa della mancanza di impianti vengono convogliati al Nord per essere processati. A livello generale la richiesta di materiale di qualità superiore è aumentata notevolmente, per essere in grado di gestire queste richieste al meglio abbiamo inaugurato a Parma, il 22 settembre scorso, un nuovo Test Center dove abbiamo installato due macchine per la gestione del flake progettate per il recupero di alta qualità delle scaglie in PET.

Tomra Recycling come azienda è da sempre impegnata anche in attività che potremmo definire “collaterali”, rispetto alla progettazione e alla vendita delle macchine di selezione, attività che promuovono uno sfruttamento circolare delle risorse anziché lineare. Nell’ultimo anno su cosa vi siete concentrati?

La divisione Circular Economy ha organizzato diversi eventi e webinar con l’obiettivo di promuovere, tramite forum di discussione, l’approccio olistico per quanto riguarda la gestione e la valorizzazione dei rifiuti. Tomra Talks, il primo evento in presenza Tomra dopo la pandemia, che si è tenuto a Francoforte a Ottobre, ha visto la partecipazione di 160 persone provenienti da 21 paesi. Sullo stesso palco si sono ritrovati i rappresentanti di aziende come Henkel, Borealis e Indorama; tante realtà diverse riunite per discutere e trovare nuove soluzioni per migliorare la situazione attuale. All’evento era presente anche EEW (Energy from Waste) un importante gruppo tedesco proprietario di circa 17 inceneritori che abbiamo coinvolto in un progetto pilota per cercare di selezionare, e quindi recuperare, la plastica presente nei flussi di rifiuti destinati al recupero energetico. Abbiamo installato, all’interno di alcuni impianti, una macchina che per settimane ha studiato i flussi di materiale destinati a incenerimento, per capirne quantità e composizione in modo da individuare materiale riutilizzabile. Uno dei temi attuali è proprio trovare giusti feedstock per recuperare materiale riciclabile, sottraendo la plastica presente in questi flussi riduciamo il quantitativo di materiale che viene incenerito il che si traduce in una minor quantità di CO2 rilasciata nell’ambiente.

.jpg)

.jpg)

.jpg)