Trasformare in valore ciò che una volta era considerato rifiuto. Fondata oltre 40 anni fa, Salvadori Srl è specializzata nella progettazione, realizzazione e installazione di tecnologie dedicate al riciclo degli pneumatici fuori uso e non solo. Per scoprire le nuove sfide e i nuovi trend emergenti nel mercato abbiamo intervistato Andrea Pitto, Global Business Line Leader di Salvadori Srl

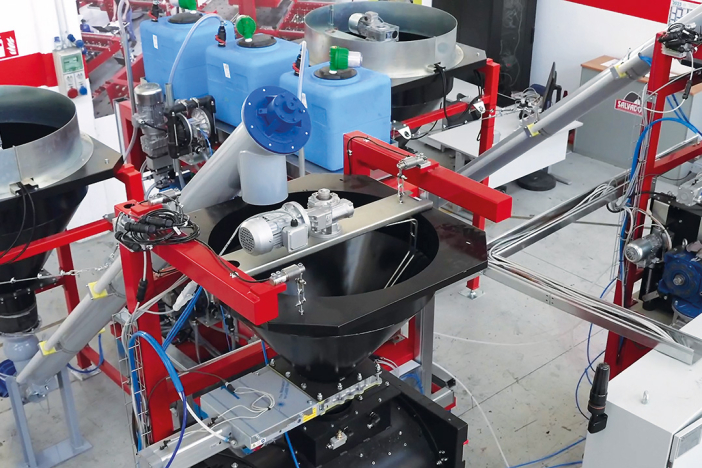

Risolvere il problema della gomma come rifiuto, sviluppare un'economia sostenibile e circolare, migliorare la salute dell'ambiente. Queste sono le ragioni dell'impegno e del continuo lavoro di ricerca e innovazione tecnologica portato avanti da Salvadori srl, azienda fondata nel 1983 che grazie al suo team di designer, ingegneri, operai e tecnici di alto livello riesce a dare vita a soluzioni innovative ed efficaci nel mondo del riciclaggio. Specializzata nella progettazione, realizzazione e installazione in tutto il mondo di tecnologie dedicate al riciclo degli pneumatici fuori uso e non solo, l'azienda di Rovereto (TN) opera da sempre al servizio dell'economia circolare e si appresta a partecipare a Ecomondo 2024. Proprio dei nuovi trend del mercato e delle novità che porterà in fiera abbiamo parlato con Andrea Pitto, Global Business Line Leader di Salvadori Srl.

In un contesto così fluido come quello attuale, quali sono le nuove sfide che impone il mercato?

Considerando che sul mercato europeo i concetti di economia circolare e sostenibilità esistono da più tempo, la sfida è chiaramente quella di sviluppare soluzioni in grado di offrire un'altissima precisione e un'altissima qualità del prodotto finito. I nostri clienti si trovano a dover produrre dei prodotti circolari rispettosi di specifiche sempre più stringenti e con una alta produttività e una bassissima percentuale di scarto.

Come aiutate i clienti a produrre prodotti circolari?

Abbiamo ideato dei nuovi sistemi di mescolazione in cui il granulo di PFU viene mescolato con degli aggreganti, delle resine particolari in una maniera assolutamente precisa e ripetibile, in quanto se una volta si potevano mescolare queste sostanze in maniera empirica per così dire, oggi non è più possibile perché questo porterebbe ad un livello di scarto eccessivo o a una variazione di qualità. Pensiamo ad aziende che lavorano su tre turni e che in caso di interventi manuali potrebbero trovarsi la produzione fatta in un certo turno diversa da quella fatta in un altro. Inoltre, da più parti riceviamo la richiesta non solo di una grande precisione e ripetibilità delle ricette, ma anche di poter gestire una grande quantità di ricette, in quanto abbiamo clienti che hanno decine di presse di stampaggio e ogni pressa ha esigenze diverse di mescola a seconda del manufatto che deve essere prodotto. Abbiamo pertanto sviluppato un sistema chiamato Twin Batch che consente all'operatore, attraverso un piccolo token, wireless, di selezionare una tra le centinaia di ricette caricate nel nostro mescolatore. Questo fa sì che si possano ridurre al minimo gli errori e anche in caso di ricambio operatori viene a cadere la necessaria esperienza specifica, in quanto basterà avvicinare il token al nostro mescolatore e questo darà la quantità necessaria prevista dalla ricetta, sia che preveda 5 o 50 o anche idealmente 100 kg di prodotto mescolato.

Attraverso i vostri sistemi di mescolazione e stampaggio riuscite a garantire ai vostri clienti un'alta produttività e un basso scarto, nonché prodotti finiti di elevata qualità. Ci può fare qualche esempio concreto di economia circolare?

In Europa abbiamo clienti che hanno avuto l'idea di produrre sistemi di supporto antivibrante per i grossi condizionatori industriali con gomma non vergine ma proveniente dagli PFU che garantisce prestazioni altissime in termini di resistenza e assorbimento delle vibrazioni. Un altro esempio concreto di economia circolare viene da un altro nostro cliente che ha deciso di produrre i pannelli per i cosiddetti tetti verdi, i Green roof, non in PVC, plastica che ha un impatto ambientale molto importante in termini di CO2 prodotta, ma attraverso il granulo di gomma riciclato, cosa che permette tra l'altro di migliorare l'impatto ambientale di un edificio, favorendo e innalzando pure la certificazione del suo livello di sostenibilità.

Come aiutate i vostri clienti a realizzare i loro progetti?

Supportiamo da sempre i nostri clienti nel mettere a terra le loro idee di economia circolare. Ci adoperiamo per far sì che la loro scintilla innovativa sia concretizzabile in maniera precisa e producibile in maniera efficiente, rapidamente e con pochi scarti. Salvadori ha una componente molto spinta di customizzazione. Nonostante oggi abbiamo nel nostro portfolio un'ampia serie di prodotti standard in grado di coprire diverse esigenze, capita spesso di doversi misurare con ambiti completamente custom. Tanto da aver sviluppato un processo basato su 4 D: Discovery, ossia scoperta, quindi analizzare con il cliente a fondo la sua idea per comprenderne le caratteristiche fondalmentali; Develop, ossia sviluppare da un'idea iniziale un concetto maggiormente industriale; Design, quindi progettazione esecutiva di dettaglio e Deploy, ossia la fase finale di costruzione dell'impianto e la sua installazione ovunque nel mondo.

I prodotti Salvadori da sempre hanno una vocazione esterofila?

Le nostre macchine hanno una vita avventurosa perché vengono progettate e costruite nel nostro stabilimento di Rovereto, in provincia di Trento, dove il cliente viene a fare le prove di accettazione direttamente in fabbrica, e poi vengono smontate, visto che di solito sono piuttosto grandi, spedite al cliente, rimontare e ritestate attraverso le prove di accettazione finale. In qualsiasi posto si trovi il cliente, non solo in Europa, ma da decine di anni Salvadori opera nei mercati globali dove per fortuna c'è sempre più interesse verso l'economia circolare.

Sicuramente Salvadori è leader nel trattamento della gomma da PFU, ci sono però altre materie prime seconde che stanno giocando un ruolo sempre più importante per voi?

La gomma è sicuramente quella che fa la parte del leone nelle nostre soluzioni perché storicamente ci siamo sempre concentrati molto sullo pneumatico a fine vita, anche se stiamo intercettando anche altre materie prime seconde, quali il cavo elettrico e il cippato di legno. Cavo elettrico che viene sempre più spesso riciclato per poter estrarre il rame e cippato che da essere semplice combustibile può essere convertito in manufatti dal maggior valore circolare.

Salvadori da sempre propone sistemi end to end, cosa significa?

Sempre concentrandoci sul mondo dello pneumatico, Salvadori ha tutto ciò che serve per fare i cosiddetti sistemi end to end, quindi partire da uno pneumatico e arrivare a un prodotto finito. E una delle fasi che a volte si dimentica, o meglio, si dà per scontata è quella iniziale della riduzione volumetrica, vale a dire portare pneumatici molto grandi a pezzi che siano abbastanza piccoli per poter essere triturati, così da produrre il famoso granulo o polverino. Proprio parlando di riduzione volumetrica, non si può non citare il riciclaggio degli pneumatici da miniera, i cosiddetti pneumatici giants: 63 pollici di cerchio, 4 metri e 100 di diametro, 5 ton di peso. Si tratta di pneumatici che non hanno una vita lunghissima perché sono soggetti ad uno stress e ad un'usura incredibile essendo montati su dumper in miniere a cielo aperto e dopo essere stati riparati, ricostruiti, arrivano ad essere del tutto inutilizzabili. Grazie ai nostri sistemi anche i giants possono essere ridotti rapidamente di dimensione per poter essere trattati come se fossero pezzi di un normale pneumatico. Si stanno aprendo, dunque, sbocchi importanti nei vari paesi minerari e in particolar modo in Australia, dove stiamo fornendo diversi nostri sistemi così da convertire gli pneumatici da miniera in chip per essere impiegati come combustibile nei cementifici, nelle cartiere, fino ad arrivare al polverino per fare asfalto modificato nonché a prodotti veri e propri stampati con il granulo di gomma da miniera e quindi chiudere davvero il cerchio. Perché vale sempre la pena ricordare che una gomma ad alte prestazioni che cambia vita porta le sue caratteristiche ad un nuovo prodotto, ma non solo: il 15-20% del suo peso è dato dall'acciaio, acciaio tra l'altro di alta qualità perché adatto a resistere alle condizioni di servizio più gravose che, quindi, può essere rivenduto e rientrare anch'esso nella famosa chiusura del cerchio.

Avete partnership con qualche produttore di pneumatici nello sviluppo di sistemi di riciclaggio per i giants da miniera?

Da anni Salvadori lavora con Michelin, uno dei più grandi produttori al mondo di pneumatici, con il quale abbiamo costruito un impianto di riciclaggio pneumatici da miniera in Cile e ne stiamo costruendo un altro, altrettanto grande, in Perù. Michelin, ancor prima del 2010, quindi quando l'economia circolare era ancora allo stato embrionale, già mostrava attenzione nel proporre ai propri clienti non solo pneumatici ad altissime prestazioni, ma anche soluzioni per gestire lo pneumatico una volta giunto alla fine della sua vita utile.

Oltre ai PFU, l'acciaio è anche nei nastri trasportatori, se e come trattate questo tipo di prodotto?

Un altro ambito dove stiamo lavorando molto è quello relativo al riciclo dei nastri trasportatori che, nei paesi minerari, quando giungono alla fine della loro vita utile vengono spesso abbandonati sottoforma di bobinoni da 40,50,60 ton. Davvero un attentato alla sostenibilità, visto che ci sono in essi migliaia di tonnellate di materia prima data da elastomeri, gomma e tantissimo acciaio, tanto che stiamo proprio sviluppando in questi mesi sistemi che permetteranno di approcciare anche il riciclaggio di questi prodotti.

Il tradizionale appuntamento con Ecomondo è ormai alle porte, cosa significa per Salvadori parteciparvi?

Da tantissimi anni partecipiamo alla kermesse riminese insieme ad una rosa di imprese trentine attive nell'ambito della sostenibilità. Si tratta di una manifestazione molto importante che ha una rilevanza a livello europeo e non solo visto che noi registriamo sempre anche un forte interesse da parte dei clienti dell'America Latina, quindi per noi è l'occasione di incontrare i nostri clienti, entrare in contatto con clienti potenziali ed esporre i nostri più recenti sviluppi.

In particolare quest'anno porterete a Rimini qualche novità?

Già da anni, ben prima dell'avvento dei cellulari e degli smartphones, se il cliente lo consentiva, installavamo delle web cam per il controllo da remoto degli impianti, in modo tale da poter avere una diagnosi prima di intervenire. Recentemente invece abbiamo implementato una piattaforma che si chiama InUse ed è una piattaforma molto strutturata che consente non solo la manutenzione preventiva e predittiva dei nostri impianti attraverso la possibilità di controllare lo stato dell'impianto e ricevere alert, ma anche richiedere un intervento o ordinare un pezzo di ricambio. A Ecomondo ci sarà la possibilità di vedere questo sistema proprio installato su un nostro impianto. Ovviamente questo facilita anche il lavoro dei nostri ingegneri del Service, perché avendo oltre cento impianti installati in tutto il mondo che lavorano a fusi orari differenti, su più turni, la possibilità di accedere e vedere lo stato di salute della macchina li rende anche molto più preparati e reattivi in caso di necessità, quindi in grado di accrescere notevolmente la qualità dell'assistenza offerta si nostri clienti.

Infine, quali sono i progetti per il futuro e su quali direttrici è proiettata la Salvadori?

Oltre a lavorare sempre più sul perfezionare e rendere ancora più efficiente la controllabilità dell'impianto e il sistema di manutenzione predittiva, la Salvadori da sempre ha un grande obiettivo, ossia trovare la soluzione migliore in termini di costi e produttività, prendendo per mano il cliente, aiutando lo nel suo piano di business, affinché possa costruire davvero un progetto che sia circolare e che lo sia nel tempo. Lavoriamo con anticipo su quelli che sono i trend, in modo da poter rispondere poi ai clienti quando si presentano determinate opportunità o difficoltà. Ne è un esempio il mondo dei nastri trasportatori, in cui anche se non ci sono leggi specifiche come invece ci sono per i PFU, sentiamo che è un ambito che avrà un grande sviluppo futuro e quindi vogliamo essere pronti per supportare i nostri clienti al momento opportuno. Un'altra direzione che vogliamo non intraprendere perché è già realtà, ma sicuramente perseguire è quella dell'automazione/robottizzazione dei nostri sistemi, che ci viene chiesta da più parti, e non solo per il costo della manodopera ma perché attraverso l'automazione si colma il gap di expertise fra fra l'operatore esperto e il neo assunto, nonché si ovvia al problema generalizzato del turnover di operatori. Ma con automazione intendiamo anche implementare il dialogo tra pressa e mescolatore, pressa che sapendo che sta per terminare l'esecuzione di un certo manufatto, dialoga con il mescolatore e gli dà l'input di partire con il prodotto successivo e quindi con una determinata ricetta, scaricando l'operatore e divenendo un tutt'uno. Tutti i macchinari sono Industria 4.0 ready per rendere tutti i nostri clienti veramente pronti ad affrontare le nuove sfide per essere davvero circolari.

In foto: Andrea Pitto, Global Business Line Leader di Salvadori Srl

.jpg)