Nel campo del riciclaggio, il recupero efficiente dei materiali è imprescindibile per garantire sostenibilità e profitto. Oggigiorno i principali player del settore forniscono una gamma completa di soluzioni volte a trasformare la lavorazione di materiali ferrosi e non ferrosi. Dalle fasi iniziali della separazione alla complessa cernita dei materiali, questi sistemi innovativi forniscono prestazioni ineguagliabili e maggiore redditività per le operazioni di riciclaggio su scala globaleLavorazione completa di materiali ferrosi e non ferrosi

L'impegno per ottimizzare il recupero degli scarti e la qualità del prodotto finito è al centro dei sistemi di riciclaggio end-to-end. I produttori all'avanguardia si impegnano a elevare gli standard del settore e a fornire risultati superiori lungo la curva di recupero/qualità, integrando perfettamente la lavorazione dei materiali ferrosi e non ferrosi. Per illustrare le capacità possibili di recupero, con attrezzature di riciclaggio innovative, esploriamo un deposito di rottami virtuale.

Separazione dei residui più lunghi

Iniziamo con la lavorazione del ferro. Il primo passo è rimuovere i pezzi più lunghi e fastidiosi che, se lasciati nella tramoggia, possono danneggiare le apparecchiature a valle. L'estrazione magnetica di queste ostruzioni nelle prime fasi del processo elimina la necessità di effettuare successivamente la raccolta manuale, semplificando le operazioni, migliorando l'efficienza e proteggendo i trasportatori a valle e le altre apparecchiature.

Per questa fase del processo di recupero, soluzioni innovative rimuovono pezzi simili a bastoncini, in genere lunghi più di 50 cm, generalmente componenti come molle a balestra, tiranti e parti di assali.

Utilizzando uno speciale tamburo magnetico posizionato all'estremità del nastro di scarico del trituratore, i pezzi lunghi escono dal trituratore e le guide sul trasportatore inclinato li allineano parallelamente al flusso. Quando raggiungono l'estremità del trasportatore, si estendono oltre esso e vengono trascinati magneticamente in uno scivolo o nastro trasportatore, dove vengono raccolti in un contenitore o serbatoio.

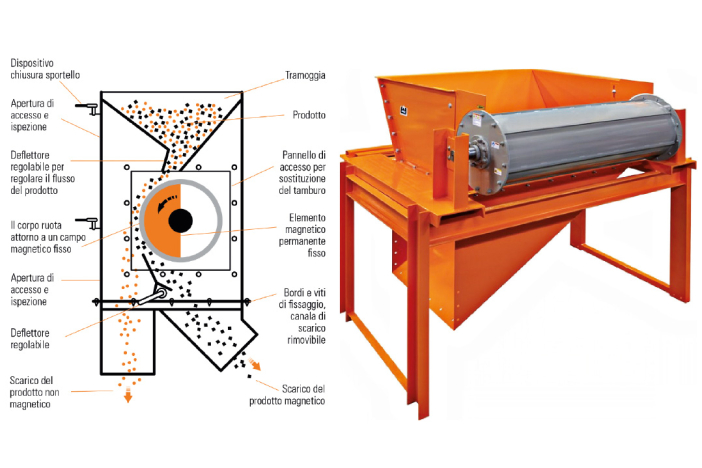

Separatori a tamburo

Successivamente nel nostro deposito di rottami virtuale si trovano i separatori a tamburo. Ottime soluzioni di cui dotarsi sono un tradizionale separatore a tamburo permanente ed elettromagnetico insieme ad un separatore a tamburo permanente per rottami elettronici (RAEE). Quest'ultimo utilizza un dispositivo magnetico permanente, che offre diversi vantaggi rispetto ai tamburi elettromagnetici, come una zona di raccolta più ampia e una forza di attrazione più costante e su tutta la superficie del magnete. Grazie al suo potente circuito magnetico permanente, il tamburo per rottami elettronici può raccogliere oggetti ferrosi pesanti e difficili da recuperare, inclusi grandi oggetti sferici noti come "indotti", con un notevole tasso di recupero del 99% e un aumento della forza attrattiva del 40% rispetto ai tamburi per rottami convenzionali. L'ampia zona di raccolta del tamburo, abbinata alla robustezza da bordo a bordo, garantisce un'efficacia senza precedenti nella cattura di materiali ferrosi di tutte le dimensioni e forme, stabilendo un nuovo punto di riferimento per le prestazioni nelle operazioni di lavorazione e riciclaggio dei rottami metallici.

Separatori balistici

Arriva poi, all'interno del nostro deposito, il momento di separare i materiali recuperati. Un separatore balistico può separare in modo efficiente i materiali ferrosi ricchi di ferro da gran parte del flusso magnetico post-tamburo, producendo un materiale di prima qualità a basso contenuto di rame. Questo tipo di separatore fornisce due frazioni distinte: un prodotto ferroso premium a basso contenuto di rame (nell'intervallo 0,16-0,20% Cu) e un prodotto tradizionale di tipo 2. Un separatore balistico, combinato con l'estrazione dei pezzi più lunghi, e un tamburo magnetico permanente a terre rare, migliora l'intero processo. In questo modo non solo si recupera più ferro e si concentra il 75% del flusso magnetico post-tamburo in un prodotto premium a basso contenuto di rame, ma riduce anche la raccolta manuale e aiuta ad aumentare il recupero dei materiali contenenti rame.

Pulegge magnetiche dinamiche

Le pulegge magnetiche dinamiche (DPS) sono progettate per recuperare l'acciaio intrappolato e le particelle debolmente magnetiche dai materiali riciclati. Questa attrezzatura aumenta la redditività migliorando la separazione a valle e la qualità dei metalli non ferrosi. Le versatili pulegge magnetiche sono ideali per il recupero di materiali fini ferrosi da ASR (residui di triturazione di automobili) e ceneri pesanti provenienti da impianti di termovalorizzazione.

Posizionato a monte di un separatore a correnti indotte, il separatore dinamico a puleggia ad alta resistenza utilizza una puleggia a magnete permanente a terre rare che ruota a una velocità diversa rispetto alla cinghia, creando un campo magnetico rotante. Ciò migliora il recupero o la rimozione del materiale ferroso e consente al materiale non ferroso di continuare verso l'apparecchiatura a valle.

Per le applicazioni ASR "car fluff", è possibile utilizzare una puleggia con separatori a tamburi magnetici più deboli per recuperare pepite ferrose dal flusso ASR. Il materiale fine scartato che è passato attraverso il processo di vagliatura iniziale viene inviato ad una puleggia magnetica per la rimozione dei materiali ferrosi. La frazione non ferrosa può quindi essere ulteriormente trattata su un separatore a correnti indotte. L'azione generata da un separatore dinamico a puleggia consente di recuperare i metalli ferrosi fini, liberando allo stesso tempo metalli non ferrosi preziosi da recuperare a valle. Un separatore dinamico a puleggia aiuta a scaricare e ridurre il carico di materiale a monte dei separatori a correnti indotte e di altre apparecchiature di separazione dei non-ferrosi a valle, fornendo una migliore qualità e recupero di Zorba.

Un separatore dinamico a puleggia è efficace anche per la rimozione del ferro da plastica, gomma e materiali simili. Questi separatori forniscono un campo magnetico rotante ad alta frequenza per estrarre i contaminanti metallici dal flusso del prodotto, migliorandone la purezza e proteggendo le apparecchiature a valle da eventuali danni.

Separatori a correnti indotte per la lavorazione di metalli non ferrosi

La prima tappa nella lavorazione dei materiali non-ferrosi sono i separatori a correnti indotte, dotati di circuiti magnetici migliorati con materiale magnetico a terre rare per generare correnti indotte più forti. I separatori a correnti indotte incorporano un rotore magnetico montato all'interno di un guscio, permettendo la separazione dei metalli non ferrosi. Il rotore a terre rare produce un potente campo focalizzato all'estremità del nastro trasportatore. Numerosi vantaggi possono includere un design del telaio per cambi del nastro trasportatore in 10 minuti, regolazione del deflettore tramite pignone e cremagliera per un posizionamento semplice e preciso e per una separazione ottimale, ampi pannelli di accesso per un facile accesso per la manutenzione e un design compatto e salvaspazio. Inoltre, il rotore a trasmissione diretta e il trasportatore a trasmissione diretta semplificano il processo di separazione.

I separatori a correnti indotte sono disponibili in configurazioni a rotore multiplo e variazioni di frequenza per il massimo recupero di prodotti grandi e piccoli. Il design a otto poli è ideale per i metalli non ferrosi di grandi dimensioni con un carico elevato di materiale. Il campo più profondo attraversa il carico di materiale e fornisce il massimo recupero. Per i prodotti più piccoli di dimensioni inferiori a 25 mm, la configurazione a 22 poli è ideale per i materiali non ferrosi più piccoli e difficili da ottenere. I micro-fini richiedono più poli e variazioni di frequenza molto più elevate tra i poli per ottenere un recupero di materiali non ferrosi fino a 2 mm. È qui che entra in gioco il vortice UHF (Ultra High Frequency). Con 32 poli e 4500 giri/min, l'UHF recupererà il materiale mancato dalle tradizionali correnti indotte, compreso il filo di rame nudo.

Massimizzare il valore

Il futuro del riciclaggio, con particolare attenzione alle soluzioni di recupero end-to-end dei metalli ferrosi e non ferrosi, promette di massimizzare il valore dei rottami metallici e ridurre al minimo i rifiuti destinati alle discariche. Queste soluzioni cruciali garantiscono che i preziosi metalli ferrosi e non ferrosi vengano estratti in modo efficiente e smistati in flussi di riciclaggio separati, contribuendo a un processo di riciclaggio più efficiente e redditizio.

L'universo ERIEZ

Eriez Europe, leader nel settore, progetta, sviluppa e produce apparecchiature di separazione magnetica, di rilevamento dei metalli, di vibrazione e di riciclaggio fluidi. Le apparecchiature Eriez sono utilizzate in oltre 80 settori, tra cui estrazione, cava, minerario, riciclaggio e rifiuti, ceramica, lavorazione dei metalli, industria alimentare, imballaggio e lavorazione, ed è certificata con l’accreditamento standard di qualità BS5750 (ISO 9001: 2015). Eriez offre un’esperienza cliente unica con il suo laboratorio interno e il Centro di riciclaggio, entrambi equipaggiati con l’intera gamma Eriez di separatori magnetici ferrosi, non ferrosi e metal detector.

.jpg)