Una presenza che non poteva passare inosservata, quella di Gerotto ad Ecomondo: doppio stand per mettere in mostra le sue tre Business Unit, diverse e complementari allo stesso tempo, il suo know-how multidisciplinare e i suoi prodotti e servizi che in 50 anni di storia hanno saputo fare la differenza nei campi dell’aspirazione materiali e manutenzione di infrastrutture e sottoservizi

Un'azienda storica, fondata nel 1974 e che quest'anno festeggerà l'ambizioso traguardo dei 50 anni di attività. Gerotto Federico Srl, fin dalla sua nascita, si è distinta per ricercare, costruire e sviluppare strumenti e metodi di lavoro in grado di anticipare le sfide dell'edilizia e dell'industria. Le tre Business Unit che la compongono ne sono l'esatta rappresentazione: Gerotto Robotics che progetta, produce e vende in tutto il mondo tecnologie robotiche per aspirazione di materiali; Gerotto Trucks che commercializza in Italia gli escavatori a risucchio RSP e gli aspiratori industriali Amphitec e Gerotto Solutions che si occupa di industrial cleaning e di costruzione e manutenzione di sottoservizi.

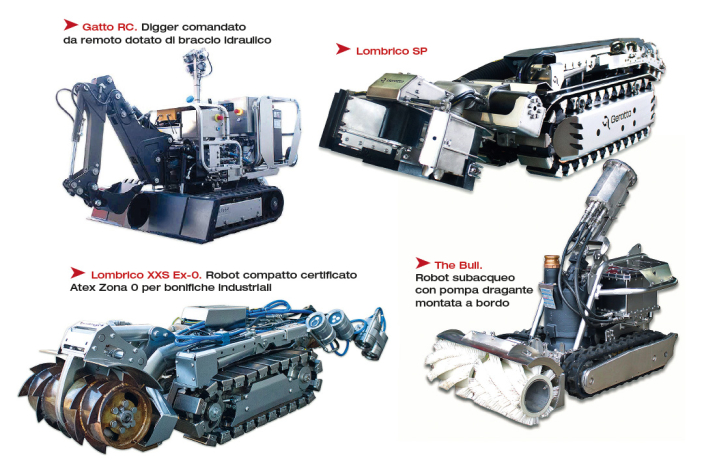

A fare da fil rouge: la sicurezza. Sicurezza che è assolutamente una parola d'ordine per Gerotto, anzi, è il vero motore dell'azienda padovana, che, non dimentichiamolo, è in assoluto fra i pionieri al mondo nella creazione di mini robot escavatori no-man entry, appositamente ideati e realizzati al fine di togliere le persone dagli spazi pericolosi e aumentare così la sicurezza dei lavori di pulizia industriale. Le quattro gamme che rappresentano il product range della Gerotto Robotics sono, difatti, l'espressione manifesta di questa volontà.

Come ci spiega Alessandro Gerotto, Amministratore Delegato della Gerotto Federico Srl: "I Robots Atex Zone 0, i Vacuum Robots - Lombrico, i Mini Diggers - Gatto e gli Underwater Rovs Bull sono il frutto di una ricerca iniziata ormai 25 anni fa con il preciso intento di allontanare le persone dalle zone a rischio, siano esse spazi confinati e/o zone a rischio esplosione, le cosiddette zone ATEX. La gamma di soluzioni no-man entry è composta da Robot Atex Zone 0 certificati per una manutenzione e una pulizia di cisterne sia fuori terra sia interrate all'interno di raffinerie, terminals, impianti chimici e Oil&Gas. I Vacuum Robot Lombrico - prosegue Gerotto - sono ideali per le pulizie e le bonifiche industriali sempre all'interno di spazi confinati: possono lavorare all'interno di impianti, condotte, vasche e rimuovere qualsiasi tipo di materiale solido, liquido o polveroso. I Mini Diggers Gatto, invece, sono nati per rivoluzionare le operazioni di rimozione di materiale in ambito industriale e nelle demolizioni edilizie: la possibilità di scegliere la versione radiocomandata o con distributore manuale a bordo consente di rendere più efficaci le operazioni di movimentazione e rimozione di materiali in spazi confinati. Gli Underwater Rovs Bull - continua sempre Gerotto - sono una gamma di Remote Operated Robot subacquei in grado di rimuovere i sedimenti depositati sul fondo di vasche di potabilizzazione dell'acqua, bacini di raccolta acque delle torri di raffreddamento e tubature di drenaggio. Montano pompe a bordo per garantire grande continuità operativa e produttività, senza dover essere collegati a sistemi di aspirazione come autospurghi o aspiratori. La disponibilità di accessori frontali, come spazzole e aguer di diversi materiali, oltre alle telecamere subacquee consentono loro di operare da remoto in completa sicurezza. Non solo, permettono di eseguire operazioni di pulizia in vasche, bacini e cisterne senza il cosiddetto e-watering, ossia il loro svuotamento. Ne deriva un considerevole risparmio della risorsa idrica, quindi un beneficio ambientale non da poco e che evita lo spreco di un bene preziosissimo come l'acqua, ed è un risparmio che si traduce anche - conclude Gerotto - in termini economici visto che il fermo impianto per un'azienda ha un costo non trascurabile e noi, grazie ai nostri robot, possiamo evitarlo".

Sicurezza, sostenibilità e risparmio dunque. Salvaguardia dell'ambiente, ottimizzazione delle risorse idriche, risparmio economico con una produzione che può beneficiare di nessun fermo impianto: una tecnologia certamente vantaggiosa ma purtroppo non pienamente compresa visto che ancora oggi, nel 2024, in Occidente, vengono mandati uomini a pulire cisterne, ovviamente con tutti i dispositivi di sicurezza previsti per legge, ma pur sempre uomini in ambienti altamente pericolosi. Per questo l'azienda padovana si è fatta promotrice anche della Prassi UNI sulle tecniche di aspirazione pneumatica che rappresentano una soluzione alternativa alle tecniche di scavo tradizionali visto che sfruttano l'aria come vettore per scavare, rimuovere e aspirare qualsiasi tipo di materiale solido, fluido o melmoso sia in ambito industriale che civile. Visto che mancava in Italia una regolamentazione sull'impiego e le caratteristiche di queste soluzioni, Gerotto, forte di essere stato fra i primi a introdurre gli escavatori a risucchio, ha scelto di essere fra i promotori e fra gli estensori della prassi: "Tecnologia di realizzazione delle infrastrutture interrate a basso impatto ambientale - Sistemi ad aspirazione pneumatica" (UNI/Pdr 97:2020). Il documento, pubblicato ormai 4 anni fa, ha visto protagonisti UNI, IATT (Italian Association of Trencheless Technology), UNINDUSTRIA e alcuni player italiani del settore. Una prassi che definisce i diversi passaggi del lavoro di aspirazione, riconosce l'enorme importanza delle tecnologie trenchless nel ridurre i disagi socio-ambientali rispetto alle tecniche di scavo tradizionali, nel migliorare la logistica di cantiere e nel promuovere la grande flessibilità di utilizzo delle tecniche di risucchio nei più disparati settori industriali, come acciaierie, raffinerie, stabilimenti chimici e petrolchimici, industrie del vetro, cantieri edili, impianti trattamento acque, impianti produzione biogas e molto altro.

Come sottolinea ancora Alessandro Gerotto: "si tratta di un documento fondamentale per l'innovazione del settore dell'edilizia, delle bonifiche e dei sottoservizi. Le applicazioni di questa tecnologia sono veramente molteplici e le potenzialità sono enormi in Italia: in Francia e in Inghilterra queste tecnologie sono già nei capitolati per gli appalti nei centri storici. Mancava dunque nel nostro Paese un documento che normasse il tutto e siamo orgogliosi che grazie a questa prassi si sia fatto un passo in avanti; è una tutela per tutto il mercato, per gli operatori, per gli utilizzatori e anche per i produttori".

Si tratta di un tema su cui Gerotto ha molto lavorato e molto investito, sempre nell'ottica della sicurezza, della sostenibilità e del risparmio. Anche i mezzi RSP e Amphitec si basano su tecnologie diverse che assicurano grandi prestazioni. Gli escavatori a risucchio, infatti, utilizzano l'aria generata da potenti turbine come vettore; i Vacuum Truck, invece, lavorano con pompa del vuoto. Due soluzioni alternative che hanno caratteristiche tali da privilegiare anch'essi la sostenibilità. Come ci spiega sempre Alessandro Gerotto: "essendo mezzi che hanno da una parte un braccio aspirante e un cassone di stoccaggio o una cisterna per il materiale, riducono i mezzi necessari all'interno del cantiere. Quindi con un mezzo si aspira, si stocca il materiale e poi lo si conferisce alla discarica. E anche questo riduce, innanzitutto la logistica, la semplifica molto, riduce e abbassa le emissioni di CO2 perché con un mezzo solo si fa il lavoro di due o tre".

Un'ottimizzazione non da poco che si lega al know how di Gerotto e al fatto che la stessa azienda utilizza i suoi stessi robot e i trucks per eseguire pulizie industriali, nonché la costruzione e manutenzione di sottoservizi che vengono eseguiti, nello specifico, dalla Business Unit Gerotto Solutions. Un plus in più, per un'azienda con 50 anni di storia alle spalle e da sempre proiettata al futuro, anzi alla costruzione di un futuro no more risk. Perché entrare in spazi stretti, bui, spesso sotterranei e a rischio di esplosione o frana, non è una condizione ideale di lavoro. Gerotto lo ha compreso e ne ha fatto la sua missione, ponendo sicurezza e sostenibilità alle basi di ogni scelta aziendale.

La novità presentata a Ecomondo: il robot Lombrico SP

Il robot patent pending Lombrico SP con pompa monovite a bordo è stato sviluppato per rimuovere i fanghi attraverso un tubo da 80 [mm]/3" di diametro senza la necessità di un escavatore a risucchio o aspiratore industriale. La pompa monovite montata a bordo ha la capacità di aspirare materiale arrivando a 10 [m3/h], con una pressione fino a 5 bar. Una leva posizionata sull’accessorio frontale ha la fondamentale funzione di convogliare il materiale verso il tubo d’aspirazione tramite un movimento ciclico alternato con angolo di 300°. Nello stesso tempo, dei getti d’acqua fluidificano il materiale così da rendere più facile il pompaggio. Data l’alta viscosità del materiale, il tubo di aspirazione viene continuamente disotturato da una lama. Inoltre, aspetto da non sottovalutare e in piena rispondenza alla mission di Gerotto, il Lombrico SP necessità un limitato utilizzo di acqua. Grazie agli ugelli ad alta pressione montati ad hoc per dosare l’uso di liquidi, è quindi possibile usare solo un limitato volume d’acqua oltre a rivelarsi una soluzione molto efficace per l’aspirazione di fanghi.

.jpg)