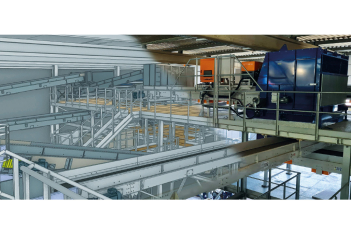

Ci siamo recati a Termini Imerese, in provincia di Palermo, per assistere all'inaugurazione di un nuovo impianto di selezione automatica degli imballaggi in plastica provenienti da raccolta differenziata. Per la progettazione dell'impianto l'azienda siciliana ECOREK si è affidata a ITR-Recycling Systems, che basandosi su un sofisticato modello 3D è riuscita a collocare ben 300 macchine all'interno di un capannone di circa 4800 mq

Secondo i dati diffusi da Legambiente, la plastica costituisce circa l'80% dei rifiuti dispersi nell'ambiente marino e costiero. Il Mar Mediterraneo, straordinario patrimonio di biodiversità, è uno degli ecosistemi che risente maggiormente dell'inquinamento da plastiche e microplastiche. Proprio per questo motivo, spingere per una corretta gestione dei rifiuti e implementare il quantitativo di materiale inviato a riciclo è essenziale per salvaguardare l'ambiente.

Ed è in questa direzione che viaggia il nuovo impianto di selezione automatica degli imballaggi in plastica, inaugurato a fine luglio a Termini Imerese in provincia di Palermo, all'interno del Centro di Selezione e Stoccaggio ECOREK.

L'impianto, per conto dei consorzi Corepla, Coripet e Co.n.i.p., selezionerà e separerà per colore e per polimero il flusso della plastica proveniente dalla raccolta differenziata dei Comuni siciliani, permettendo ogni anno il recupero di 100.000 tonnellate di imballaggi. I rifiuti selezionati, invece di essere conferiti in discarica avranno una seconda vita, diventando materia prima secondaria (MPS) da impiegare in nuovi processi industriali.

Per questo importante progetto ECOREK, società siciliana parte del gruppo LVS che si occupa della gestione di varie tipologie di rifiuti dagli ingombranti fino ai RAEE, si è affidata nel 2021 alla trevigiana ITR-Recycling Systems, divisione del Gruppo Omar specializzata nel trattamento e nella selezione dei rifiuti, per la progettazione e la realizzazione dell'impianto.

Il ruolo della realtà aumentata nella progettazione dell'impianto

La progettazione dell'impianto ha presentato alcune sfide, dovute soprattutto alla necessità di inserire all'interno di una struttura pre-esistente, un capannone di 4800 mq con un'altezza di circa 8 metri, con elementi non modificabili e vincolanti come colonne, travi e pozzetti, un notevole quantitativo di macchinari. "Ottimizzare gli spazi era imperativo per riuscire ad inserire tutte le 300 macchine previste per il corretto funzionamento dell'impianto. Per riuscirci abbiamo effettuato una scansione 3D del capannone, in modo da poter creare successivamente un modello 3D utilizzando una piattaforma proprietaria di tipo C.D.E., che ci ha permesso di sviluppare le linee dell'impianto", ha commentato il Responsabile tecnico ITR. Mediante la piattaforma digitale, è stato semplificato l'intero processo di progettazione, gestendo in modo ottimale ogni singola fase, dalle bozze preliminari fino agli esecutivi, riducendo i rischi di difetti di produzione dei macchinari e sempre grazie alla visualizzazione 3D nello spazio virtuale in realtà aumentata, semplificando anche l'installazione delle macchine.

Il funzionamento dell'impianto

I processi e le lavorazioni che si svolgono all'interno dell'impianto si possono dividere in tre macro aree: ricezione e trattamento, selezione ottica e controllo visivo manuale e infine stoccaggio e pressatura dei prodotti selezionati.

L'impianto di Termini Imerese, in grado di trattare dalle 16 alle 18 tonnellate di materiale ogni ora, viene alimentato sia con i rifiuti degli impianti limitrofi, o di altri bacini di utenza, che arrivano in balle pressate sia con i rifiuti sfusi della raccolta urbana. una volta arrivato tutto il materiale passa dalle due macchine aprisacco presenti per poi essere convogliato verso le linee di pre-trattamento.

L'impianto Ecorek presenta due linee distinte di pre-trattamento meccanico che grazie a 8 vagli rotanti e 3 separatori balistici rendono possibile la separazione del materiale in base alla pezzatura e la distinzione del materiale rotolante 3D (vaschette o contenitori in plastica) dal materiale piatto 2D (shopper, film plastici, etc).

Un sistema di separazione magnetica consente di eliminare dal flusso i metalli ferrosi e non ferrosi eventualmente presenti mentre il sistema di aspirazione aeraulica, concepito appositamente dalla ITR per questa tipologia di materiali, assicura un'accurata separazione del flusso filmoso 2D, in questo modo il materiale 3D arriva alla linea di selezione ottica con una contaminazione minima da elementi come sacchetti o film plastici dannosi alla scansione ottica.

L'impianto può lavorare in simultanea con entrambe le linee attive o con una sola linea in funzione, consentendo in questo modo la pulizia o la manutenzione delle macchine impiegate nella fase di pre-trattamento senza dover interrompere l'intero flusso della produzione.

Il materiale 3D una volta arrivato alla linea di selezione automatica, viene separato in base alle richieste dei consorzi, in questa fase vengono impiegati 18 lettori ottici di ultima generazione, in grado di dividere il materiale in base alla categoria e al colore. Il controllo manuale e visivo, da parte degli operatori, permette di controllare tutti i flussi di materiale.

Anche il materiale 2D, che era stato separato dal flusso principale, dopo aver subito un trattamento meccanico specifico per questa tipologia di materiale viene inviato ad altri 3 lettori ottici di ultima generazione e segue, su una linea differente, lo stesso iter del materiale 3D. Tutti i materiali selezionati vengono stoccati in appositi magazzini motorizzati per poi essere singolarmente inviati alle tre presse compattatrici.

Un impianto all'avanguardia

L'impianto è dotato di tutti i controlli necessari e di un sistema di gestione software che consente un costante monitoraggio e la taratura dell'intero impianto, anche da remoto, ed è ovviamente in linea con le specifiche dell'industria 4.0. Tutte queste caratteristiche rendono l'impianto progettato da ITR-Recycling Systems uno dei più all'avanguardia d'Italia per la selezione e il recupero del materiale in lavorazione.

I numeri dell'impianto OMAR- Air Filtration Systems

- 1 separatore aeraulico da 30.000 m3/h

- 7 cicloni di decantazione da 1.8 mt

- 1 ciclone di decantazione da 2 mt

- 9 ventilatori

- 1 filtro per l'abbattimento delle polveri da 75000 m3/h

I numeri dell'impianto ITR-Recycling Systems

- 4800 mq in pianta

- 300 macchine totali

- 1 tagliafili

- 2 aprisacco

- 2217 metri di trasportatori a nastro

- 8+1 vagli rotanti

- 3 separatori balistici

- 5 deferizzatori

- 3 separatori metalli non ferrosi

- 8 separatori aeraulici

- 21 lettori ottici

- 3 presse

.jpg)

.jpg)