I rottami elettronici continuano a essere i rifiuti in più rapida crescita al mondo. Terence Keyworth, Segment Manager di TOMRA Recycling per il riciclo dei metalli, analizza i modi in cui i più recenti progressi nella selezione a sensori possano offrire nuove opportunità agli impianti di riciclo di rottami elettronici

Secondo il Global E-scrap Monitor 2020 delle Nazioni Unite, i rottami elettronici raggiungeranno 74 milioni di tonnellate entro il 2030, diventando così il flusso di rifiuti in più rapida crescita al mondo. I rottami elettronici comprendono una varietà di prodotti dismessi tra cui televisori, PC, telefoni cellulari, elettrodomestici come lavatrici, congelatori, aspirapolvere e persino alcuni giocattoli per bambini. In genere, il flusso contiene una complessa miscela di materiali, alcuni dei quali pericolosi e da gestire con attenzione. Inoltre, i rottami elettronici includono spesso una quantità significativa di materie prime preziose e rare, come acciaio inossidabile, alluminio, oro, argento, rame, ottone, indio e platino.

L'Europa è il terzo produttore di rottami elettronici al mondo, dopo la Cina e le Americhe, e presenta i tassi di raccolta e riciclo più elevati, pari al 42.5%. Esistono due direttive che regolano la gestione dei rottami elettronici nell'UE: la direttiva RAEE (Rifiuti da apparecchiature elettriche ed elettroniche) e la direttiva RoHS (Restrizione delle sostanze pericolose), entrambe introdotte nel 2003. La direttiva RAEE mira a contribuire a una produzione e un consumo sostenibili, contribuendo a prevenire i rottami elettronici e stimolando il riutilizzo, il riciclo e il recupero di materie prime secondarie di valore. Al fine di limitare i rischi per la salute umana e l'ambiente, la Direttiva RoHS impone ai produttori europei restrizioni sul contenuto di materiali nelle nuove apparecchiature elettroniche immesse sul mercato. Per i rottami elettronici ciò significa la rimozione sicura di qualsiasi sostanza nociva.

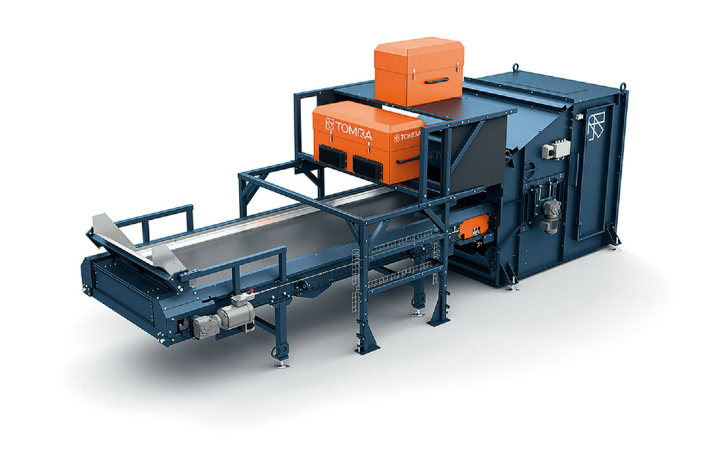

Pre-triturazione prima della selezione a sensori

Oltre a rispettare la normativa, l'obiettivo generale degli impianti di riciclo di rottami elettronici è quello di recuperare in modo economico preziose materie prime secondarie il più possibile pure, che altrimenti verrebbero inviate in discarica o rovinate. Il trattamento dei rottami elettronici può variare enormemente a seconda del tipo di materiale e della tecnologia utilizzata: alcuni impianti di trattamento utilizzano tecnologie di frantumazione su larga scala, mentre altri smantellano il materiale manualmente o utilizzando l'automazione oppure, in alcuni casi, una combinazione di entrambi.

La triturazione dei rottami elettronici prima della selezione con qualsiasi tecnologia di selezione basata su sensori è una fase essenziale del processo. Utilizzando la pre-triturazione, i mulini a martelli o i trituratori verticali, è possibile recuperare componenti di valore come le schede a circuito stampato (PCB), i cavi e i metalli preziosi e rimuovere in modo sicuro le batterie, i condensatori e altri materiali nocivi.

Una tecnologia di selezione a sensori flessibile per selezionare materiali diversi

Non esiste una soluzione "unica" quando si tratta di progettare un impianto di riciclo di rottami elettronici, ma in genere un impianto su larga scala prevede una prima fase di pre-triturazione e la rimozione manuale di materiali pericolosi, come le batterie, e di oggetti di valore facili da raccogliere, come i PCB di grandi dimensioni. Successivamente, una seconda fase di triturazione ridimensiona il materiale e lo rende adatto a un'ulteriore selezione; a quel punto, un magnete rimuove la frazione ferrosa e poi il materiale viene vagliato per garantire una selezione a sensori più efficiente. Dopo la pre-triturazione, esistono diverse tecnologie di selezione flessibili basate su sensori che possono aumentare la resa del prodotto, generare frazioni di materiale con una purezza significativamente maggiore e rilevare le sostanze pericolose.

• Se l'obiettivo è l'alluminio - In un impianto tipico, viene utilizzato un separatore a correnti parassite per rimuovere i metalli non ferrosi, che consistono in un mix di alluminio, rame, ottone e circuiti stampati (Zorba).

"Una volta rimossi i metalli non ferrosi, è possibile utilizzare una selezionatrice X-TRACTTM per ottenere una separazione estremamente accurata dell'alluminio di elevata purezza dai metalli pesanti", spiega Terence Keyworth, Segment Manager di TOMRA Recycling per il riciclo dei metalli.

X-TRACTTM utilizza la tecnologia a raggi X per rilevare i materiali in base alla loro densità. La soluzione - basata su software - può garantire un'ottima qualità di rifusione dell'alluminio riciclato, espellendo i contaminanti di metalli pesanti come il magnesio. Una volta che X-TRACTTM ha separato l'alluminio dai metalli pesanti, la miscela rimanente di metalli pesanti non ferrosi può essere ulteriormente selezionata utilizzando un'unità COMBISENSETM. COMBISENSETM seleziona i diversi metalli - come rame, ottone, metalli grigi e circuiti stampati - in base al colore e alle proprietà elettromagnetiche. Grazie alle ulteriori fasi di selezione dell'unità COMBISENSETM, la purezza dei diversi prodotti finali - i metalli pesanti non ferrosi come circuiti stampati e rame - aumenta. Ogni singolo oggetto che passa sul nastro viene identificato a livello di contenuto in metallo, colore, forma e dimensione così da recuperare le frazioni mirate.

• Se l'obiettivo è la separazione dei metalli dai non metalli - Dopo che il flusso in ingresso è passato attraverso un separatore a correnti parassite, il materiale separato è costituito da plastica e altri non metalli, ma comprende anche i metalli che non vengono rimossi dal separatore a correnti parassite, come acciaio inossidabile, fili di rame, composti di plastica e alcune parti dei circuiti stampati. "A questo punto, la nostra unità FINDER, che utilizza campi elettromagnetici per riconoscere i diversi metalli, può essere utilizzata per recuperarli; in questo modo, si riduce al minimo la perdita di materiale di valore nella plastica. L'unità FINDER è estremamente flessibile e, a seconda delle frazioni desiderate dal cliente, può essere utilizzata per distinguere tra acciaio inossidabile e fili di rame per produrre una frazione non metallica pulita", commenta Keyworth.

• Se l'obiettivo è la selezione della plastica - La selezione e il recupero della plastica dai rottami elettronici può essere effettuata in vari modi, a seconda delle frazioni richieste e dei volumi da trattare. È possibile utilizzare diverse combinazioni di sensori per identificare e separare i diversi tipi di plastica, trasformando il materiale in granuli riutilizzabili.

I rottami elettronici contengono sostanze pericolose o inquinanti organici persistenti, come i ritardanti di fiamma bromurati, che non devono essere riutilizzati o riciclati. "La nostra tecnologia X-TRACTTM può essere impiegata per rimuovere questi materiali mentre AUTOSORT NIR può essere utilizzata per rimuovere i polimeri visibili rimanenti nel contenuto bromurato <1000ppm; a questo punto, quelli non visibili possono quindi essere essiccati e suddivisi - mediante la spettroscopia MIR - in singoli gruppi di polimeri, pronti per la vendita", aggiunge Keyworth.

Ultimi sviluppi nella progettazione dell'impianto

"Il tipico design dell'impianto per rottami elettronici descritto sopra è ben collaudato e ampiamente utilizzato, ma negli ultimi anni TOMRA ha collaborato con i propri clienti per introdurre alcune nuove applicazioni della sua tecnologia. Abbiamo recentemente installato un'unità AUTOSORTTM che utilizza un sensore a spettrometro visivo per rimuovere il rame visibile, come i fasci di fili attaccati al ferro o ai piccoli motori. Se inserita dopo la separazione magnetica, questa soluzione rende la frazione ferrosa molto più pulita ed è facilmente più probabile che superi le ispezioni visive dell'acciaieria", spiega Terence Keyworth, che aggiunge "Invece di utilizzare un separatore a correnti parassite direttamente dopo il magnete, alcuni dei nostri clienti hanno utilizzato la nostra unità FINDERTM per recuperare tutti i metalli, compresi quelli non ferrosi, come alluminio e rame. Questo risultato si ottiene utilizzando un sensore di rilevamento laser degli oggetti (LOD) all'interno dell'unità FINDERTM: il volume più consistente del materiale - la plastica - viene quindi rimosso in anticipo, il che significa che c'è meno materiale da sottoporre alle successive fasi di selezione. Di conseguenza, si perdono pochissimi metalli, è molto più facile selezionarli e si riduce l'ingombro delle apparecchiature, poiché sono necessarie solo selezionatrici più piccole".

Infine, un'altra novità implementata da alcuni clienti è la selezione dei circuiti stampati prima che entrino nel separatore a correnti parassite, grazie a COMBISENSETM, che utilizza sensori a colori ed elettromagnetici, o ad AUTOSORTTM, che utilizza la tecnologia a infrarossi.

"Recuperando i PCB in un solo passaggio in questa fase, non è necessario separarli dai metalli non ferrosi e dalla frazione di acciaio inossidabile e rame; in questo modo, si risparmia potenzialmente una fase di selezione e si rendono più facili ed efficienti gli step successivi di separazione. Una migliore selezione dei rottami elettronici consente ai trasformatori di acquisire una posizione commerciale più solida sul mercato globale. Poiché le soluzioni di selezione a sensori possono essere incorporate in diverse fasi del processo, sono molto flessibili e possono essere utilizzate per selezionare diverse monofrazioni di valore. Oggi, molti dei nostri clienti utilizzano la nostra tecnologia per selezionare il rame e altri metalli preziosi, considerato il loro elevato valore di mercato", precisa Keyworth.

Guardando al futuro, TOMRA prevede che un numero sempre maggiore di trasformatori di rottami elettronici investirà nella tecnologia di selezione a sensori come mezzo per creare più monofrazioni, che siano in grado di soddisfare meglio la domanda del settore. "Questo li metterà in una posizione molto più forte per gestire le giacenze, far crescere la loro base clienti e, in ultima analisi, aumentare i loro margini di profitto, poiché le monofrazioni recuperate possono essere vendute a prezzi molto più alti e spesso commercializzate sul posto, contribuendo a chiudere il cerchio del riciclo dei metalli", conclude Terence Keyworth.

.jpg)